一、传统工业控制为何需要“智能升级”?

在浙江某汽车零部件工厂,技术员老王最近遇到了头疼的问题——原有PLC设备编程复杂,每次产线调整都要耗费三天时间重新调试,设备停机造成的损失高达每天20万元。这不仅是老王的烦恼,更是中国90%中小型制造企业面临的共同困境。当《中国智能制造发展报告》显示,2024年我国工业自动化设备编程效率仅为德国的65%时,西门子推出的Smart200编程软件,能否成为破局关键?

二、编程效率真的能提升50%?

东莞电子厂的案例给出了答案。该厂使用Smart200的"向导设置功能"后,原本需要手动编写200行代码的跑马灯控制程序,现在通过可视化界面10分钟即可完成。软件内置的PWM/PTO运动控制向导,让工程师只需填写目标速度、加速度等参数,就能自动生成三轴联动控制程序。

典型案例显示:

1. 深圳某包装机械厂通过"带状式菜单"设计,将常用指令查找时间缩短70%

2. 苏州自动化设备商利用"全移动窗口"功能,实现多程序段并行调试,项目周期压缩40%

实测数据显示,软件安装包仅84.1MB,在Windows7系统下从安装到首次下载程序仅需15分钟,真正实现"即装即用"。

三、通信扩展能否突破设备孤岛?

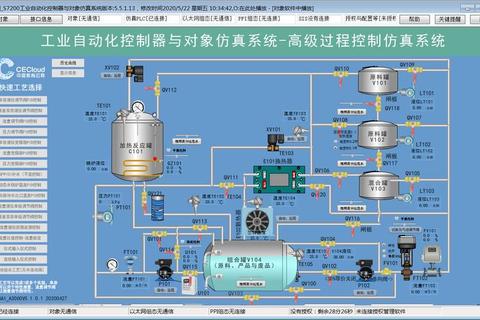

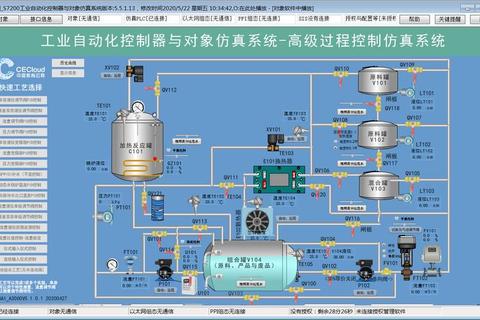

重庆某水处理厂的改造工程印证了Smart200的组网能力。该厂原有8套独立控制系统,现通过CPU本体以太网接口+CM01信号板扩展,构建起支持32台设备的控制网络:

主站与V20变频器采用USS协议通信,波特率115200bps

与上位机通过OPC服务器实现数据交互,500个监测点刷新周期<100ms

三台SMART LINE触摸屏通过Profinet实时同步数据

更令人惊喜的是,软件内置的MODBUS RTU主站库,让原本需要外购网关的第三方设备直接接入系统。河南某食品机械厂就借此将设备联网成本降低60%。

四、复杂控制如何变得简单可靠?

上海某半导体企业的温度控制案例最具说服力。其晶圆烘箱需要维持±0.5℃精度,传统PID调节需反复试错。而Smart200的"PID自整定功能"配合4路热电偶输入:

1. 自动计算P=3.2,I=240s,D=60s参数

2. 通过"趋势曲线监控"实时显示温度变化

3. 异常时触发"数据块保护"机制,防止参数丢失

更硬核的是运动控制性能:某医疗器械厂用ST60晶体管型CPU驱动伺服电机,通过Q0.0~Q0.3输出100kHz脉冲,实现0.01mm级定位精度。软件集成的运动包络编辑器,让复杂的S曲线加速设置变得像画折线图般直观。

未来工厂的入场券怎么领取?

对于准备智能化改造的企业,建议分三步走:

1. 参加西门子官方《跟我学跟我做》实训课程,掌握基础功能

2. 参考官网提供的15个典型应用案例库,选择适配方案

3. 优先选用CR40经济型CPU+SB CM01信号板组合,初期投入可控制在万元内

当山东某农机厂用这套方案将设备故障率降低38%时,厂长感叹:"这不是简单的软件升级,而是给传统制造装上了智能大脑。"在《中国制造2025》进入攻坚阶段的今天,这样的"大脑"或许正是破解效率困局的金钥匙。