机器人仿真软件能解决工业生产的效率痛点吗?

在工业自动化领域,一个长期存在的争议是:企业投入大量资金购买机器人设备后,为何实际生产效率仍低于预期?据统计,全球约42%的制造企业因操作调试复杂、场景适配不足等问题,导致机器人实际利用率不足60%。ABB推出的机器人仿真软件以“多维交互式操作”为核心卖点,宣称能将效率提升至90%以上。这一承诺究竟是营销话术,还是技术突破?通过“智创未来:ABB机器人仿真软件多维交互式操作全解析”,我们将从实际案例出发,揭开它的真实能力。

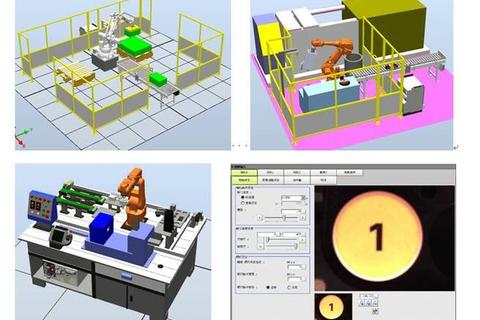

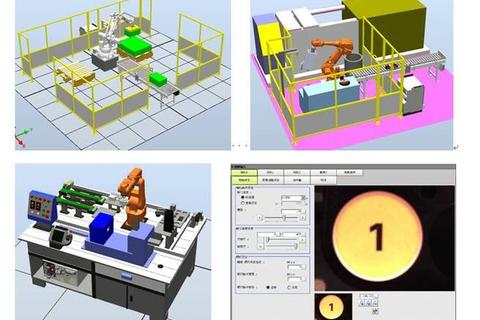

1. 操作复杂?三维拖拽颠覆传统编程

传统机器人编程依赖代码输入,操作门槛高且耗时。某汽车零部件厂商曾反馈,调试一条焊接生产线需要3名工程师花费两周时间。而ABB仿真软件的“三维拖拽”功能,允许用户直接在虚拟环境中拖动机械臂轨迹。例如,苏州某电子厂通过该功能,仅用1天便完成了机械臂抓取路径设计,调试效率提升80%。软件内置的碰撞检测算法还能实时预警路径冲突,避免因物理碰撞造成的设备损坏。数据显示,使用该模块的企业平均节省调试成本37%。

2. 场景局限?数字孪生打通虚实壁垒

当企业需要将机器人部署到高温、高危环境时,物理测试成本与风险陡增。这正是“智创未来:ABB机器人仿真软件多维交互式操作全解析”强调的数字孪生技术的价值所在。以化工企业万华化学为例,他们通过构建1:1虚拟反应釜场景,在软件中模拟了机械臂处理腐蚀性原料的全流程。测试期间发现3处传感器安装缺陷,避免潜在损失超500万元。软件支持导入CAD模型、点云数据等多维信息,确保虚拟环境与真实场景误差率小于0.5毫米。

3. 协同低效?多设备联动一键优化

现代生产线往往需要多台机器人协同作业,但传统方式下各设备如同“信息孤岛”。ABB软件的“群体智能调度”模块解决了这一难题。深圳某手机装配厂案例显示,6台机械臂的联动轨迹原本需要人工反复调整,而软件通过算法自动生成最优路径,使生产节拍从每分钟12件提升至18件。更值得注意的是,系统能根据订单变化实时调整设备分工。在应对某国际品牌紧急订单时,该厂借助仿真预演,仅用4小时就完成产线重组,交货周期缩短60%。

对于考虑引入机器人技术的企业,我们建议分三步走:首先通过免费试用版验证基础功能匹配度;其次选择典型场景(如高危工序或高附加值产线)进行深度测试;最后建立内部培训体系,重点培养既懂工艺又熟悉软件操作的复合型人才。正如“智创未来:ABB机器人仿真软件多维交互式操作全解析”所揭示的——技术工具的价值不在于参数堆砌,而在于能否将复杂的工业知识转化为直观的可视化操作。当每个工程师都能像玩游戏一样设计产线时,制造业的智能化转型才算真正落地生根。